Metall 3D-Druck: /H&B/ druckt Werkzeug- und Formeinsätze aus 1.2343

Der Warmarbeitsstahl 1.2343 zählt bei vielen Werkzeug- und Formenbauern zu den beliebtesten Werkstoffen, wenn es beispielsweise um die Herstellung von Formeinsätzen für Kunststoff-Spritzgießwerkzeuge geht. Er ermöglicht bei hohen Stückzahlen die prozesssichere Verarbeitung technischer Kunststoffe zu, beispielsweise, anspruchsvollen Steckverbinden. /H&B/ ist in der Lage im Laserschmelzverfahren (LPBF) Bauteile aus diesem kohlenstoffreichen Werkzeugstahl prozesssicher zu fertigen. Dahinter stecken großes technologisches Wissen, viel Erfahrung und eine besondere Maschine, die TruPrint 5000. Dieser Blogartikel beleuchtet verfahrenstechnische und wirtschaftliche Mehrwerte.

Additive Metall-Fertigung bei /H&B/: Technologische Vorteile im Werkzeug- und Formenbau

Die additive Fertigung ermöglicht bei der Gestaltung konturnaher Temperierkanäle große Designfreiheit, die bislang nicht oder nur mit viel Aufwand realisierbar war.

Wichtige Vorteile im Überblick:

- Flexibilität bei der Gestaltung von Temperierkanälen

- oft das einzig mögliche Verfahren um eine konturnahe Temperierung zu verwirklichen

- ermöglicht variotherme Temperierung

- Strömung im Temperierkanal kann gezielt beeinflusst werden

- gezielte und effektive Wärmeabfuhr aus (Teil-)Bereichen

Mithilfe der additiven Fertigung kann /H&B/ Temperierkanäle mit nahezu jedem erdenklichen Querschnitt und individuellen sowie engmaschigen Kanalverläufen konturfolgend in Formeinsätze einbringen. Kanaldurchmesser im Durchmesserbereich von ca. 1,5mm bis 7mm sind realisierbar. Durch diese Temperierkanäle können die Formeinsätze gezielt, homogen und schnell temperiert werden.

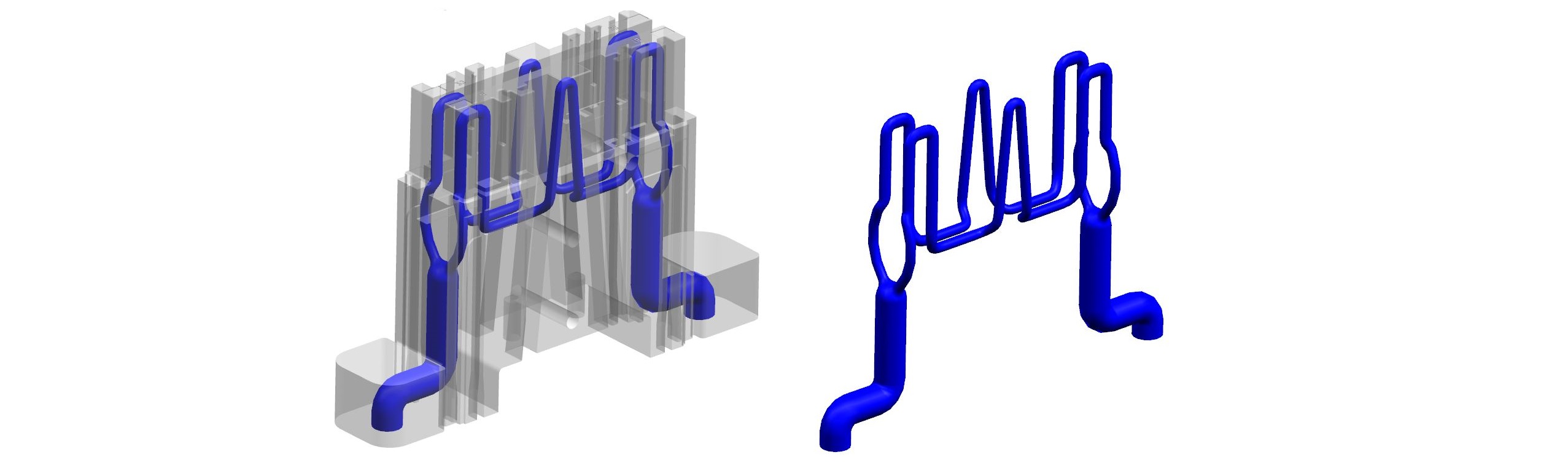

Abbildung 1: Formeinsatz mit beispielhafter Temperierkanalgeometrie

Bislang galten die erreichbaren Dichten additiv hergestellter Bauteile im Werkzeugbau oft als K.-o.-Kriterium für den Einsatz. Versuche zeigen jedoch, dass beim additiven Aufbau von Bauteilen aus 1.2343 (H11) Dichten von deutlich über 99 Prozent erreicht werden können. Durch diese hohe Dichte stehen additiv gefertigte Bauteile aus 1.2343 (H11), wie in der folgenden Abbildung zu sehen ist, bzgl. der Polierbarkeit konventionell hergestellten Bauteilen in nichts nach.

Abbildung 2: Additiv gefertigter Kern aus 1.2343 (Bildquelle: Trumpf)

Bei Werkstoffkennwerten wie Festigkeit und Härte erreichen die gedruckten Bauteile vergleichbare Werte wie konventionell gefertigte Bauteile.

Durch die partielle Aufschmelzung des Werkstoffs beim additiven Aufbau und hohe Abkühlraten entsteht ein vergleichsweise feinkörnigeres Metallgefüge.

„Es gibt keine Gründe mehr Formeinsätze nicht 3D zu drucken! Man muss sich nur trauen! Wir stehen mit unserer Technologieexpertise dabei gerne mit Rat und Tat zur Seite"

Thomas Weinmann | Technologieverantwortlicher additive Metallfertigung

Additive Metall-Fertigung bei /H&B/: Wirtschaftliche Vorteile

Im Vergleich zur konventionellen Herstellung von Werkzeug- und Formeinsätzen erlaubt der metallische 3D-Druck eine endkonturnahe Fertigung. Fertigungsbegleitende Prozesse wie beispielsweise Sägen, Vorfräsen, Vorbohren fallen dadurch weg oder werden einfacher. Beispielsweise müssen die Temperierkanäle nicht mehr nachträglich eingebracht werden. Zur Endbearbeitung notwendige Fertigungsprozesse lassen sich werkzeugschonender und schneller durchführen, weil weniger Material abgetragen werden muss.

Die größten wirtschaftlichen Vorteile ergeben sich jedoch bei der Verwendung der Formeinsätze durch Zykluszeitgewinne, die in Einzelfällen bei bis zu 70% liegen können. Zieht man Bilanz, relativieren sich die Mehrkosten additiv gefertigter Werkezugeinsätze vor allem durch die Zykluszeiteinsparungen. Durch homogenere Wärmeabfuhr kann zudem die Qualität der Bauteile erhöht und somit Ausschuss reduziert werden. Dies wirkt sich positiv auf Qualitäts- und Nacharbeitskosten aus.

- Flexibilisierungsmöglichkeiten bzgl. der kompletten Formeinsatzherstellung

- Qualitätssteigerung der Kunststoffteile

- Zykluszeitreduzierung

Maschine TruPrint 5000

/H&B/ ergänzt seinen gut aufgestellten Werkzeug-, Formen- und Betriebsmittelbau mit der TruPrint 5000 von TRUMPF um eine Maschine, mit der Bauteile aus 1.2343 hergestellt werden können – für den Eigenbedarf sowie als Dienstleistung für Dritte.

Dank der integrierten 500°C Vorheizung kann /H&B/ auf der Maschine Materialien verarbeiten, die mit geringerer Vorheiztemperatur nicht prozesssicher herstellbar sind.

Nähere Informationen zur Maschine finden Sie hier

Exkurs: Laserschmelzverfahren

(englisch: Laser Powder Bed Fusion, kurz LPBF) Laserschmelzen ist ein additives Fertigungsverfahren. Dabei wird ein Werkstück Schicht für Schicht aus metallischem Pulver in einem Pulverbett aufgebaut indem das Pulver mit dem Laser partiell aufgeschmolzen wird. Der schichtweise Aufbau ermöglicht die Herstellung geometrisch komplexer Teile sowie von Hohlräumen.

Nähere Informationen zum LPBF Verfahren finden Sie hier

Additive Verarbeitung von Stahl

Als kunststoffverarbeitende Firma setzt /H&B/ bereits seit längerem additiv gefertigte Werkzeugeinsätze aus Werkzeugstahl ein. Die prozesssichere additive Verarbeitung des Vergütungsstahles 1.2343 (H11) im Laserschmelzverfahren ist aufgrund des vergleichsweise hohen Kohlenstoffgehaltes jedoch deutlich schwieriger als bei Stählen mit geringerem Kohlenstoffgehalt, die in der Regel lediglich warmausgelagert werden. /H&B/ hat sich daher mit der TruPrint 5000 und der 500°C- Vorheizung für eine Maschine entschieden, die Bauteile aus dem Werkstoff 1.2343 (H11) im Laserschmelzverfahren additiv aufzubauen vermag. Weitere Stähle mit hohem Kohlenstoffgehalt sind ebenfalls druckbar, wie zum Beispiel der 1.2344 (H13).

Nähere Informationen zur Vorheizung finden Sie hier

Was dürfen wir für Sie drucken? Die /H&B/ Experten unterstützen Sie gerne auch bei der Konstruktion und Auslegung von Werkzeug- und Formeinsätzen mit konturnaher Temperierung. Nehmen Sie gerne Kontakt mit uns auf!