Simulation von Werkzeugtemperierungen bei /H&B/

„Für die Qualität von Kunststoffbauteilen ist die Temperierung des Spritzgießwerkzeuges ein entscheidender Faktor“. Mit dieser Aussage hat sich vermutlich bereits jeder konfrontiert gesehen, der in seinem beruflichen Leben mit Kunststoffprodukten in Berührung gekommen ist – vom Produktmanager bis zum technischen Einkäufer.

Doch warum ist das eigentlich so, und wie kann eine solche Werkzeugtemperierung schon in der Entwicklungsphase unter den Aspekten Bauteilqualität und Wirtschaftlichkeit optimal ausgelegt werden?

Bevor auf diese Fragen eingegangen wird müssen zunächst einige Grundlagen beschrieben werden.

Grundlagen

Bei der spritzgießtechnischen Verarbeitung von thermoplastischen Kunststoffen wird Kunststoffschmelze mit einer materialspezifischen Temperatur (für ein Polyamid 66 beispielsweise ca. 290°C) in ein vergleichsweise „kühles“ Spritzgießwerkzeug aus Stahl (z.B. 100°C) eingespritzt.

Bereits während des Einspritzens beginnt die Kunststoffschmelze bei Kontakt mit der Werkzeugwand Wärme an das kühlere Spritzgießwerkzeug abzugeben. Dieser Vorgang dauert so lange an, bis die Schmelze zu einem festen Körper erstarrt ist, der genügend Steifigkeit besitzt, um ohne Beschädigungen aus dem Werkzeug entnommen zu werden. Die Aufgabe des Spritzgießwerkzeugs ist es, die ihm zugeführte Wärme weiter abzuleiten. Dies geschieht in der Regel über mit Flüssigkeit (Wasser oder Öl) durchspülte Bohrungen im Werkzeug, den sogenannten Temperierkanälen.

Der Wärmefluss innerhalb des Werkzeugs wird maßgeblich durch zwei Effekte beeinflusst. Zum einen ist die abzuführende Wärmemenge abhängig von der Geometrie des Formteils. Dünnwandigen Bauteilbereichen muss weniger Wärme entzogen werden, als dickwandigen Bereichen, den sogenannten Hotspots. Auf der anderen Seite lassen sich die Temperierkanäle nicht so im Werkzeug platzieren, dass sie an allen Stellen der Kavität eine ideale Wärmeabfuhr gewährleisten. Dementsprechend stellt sich im Werkzeug eine inhomogene, also über die Kavität variierende Temperaturverteilung ein.

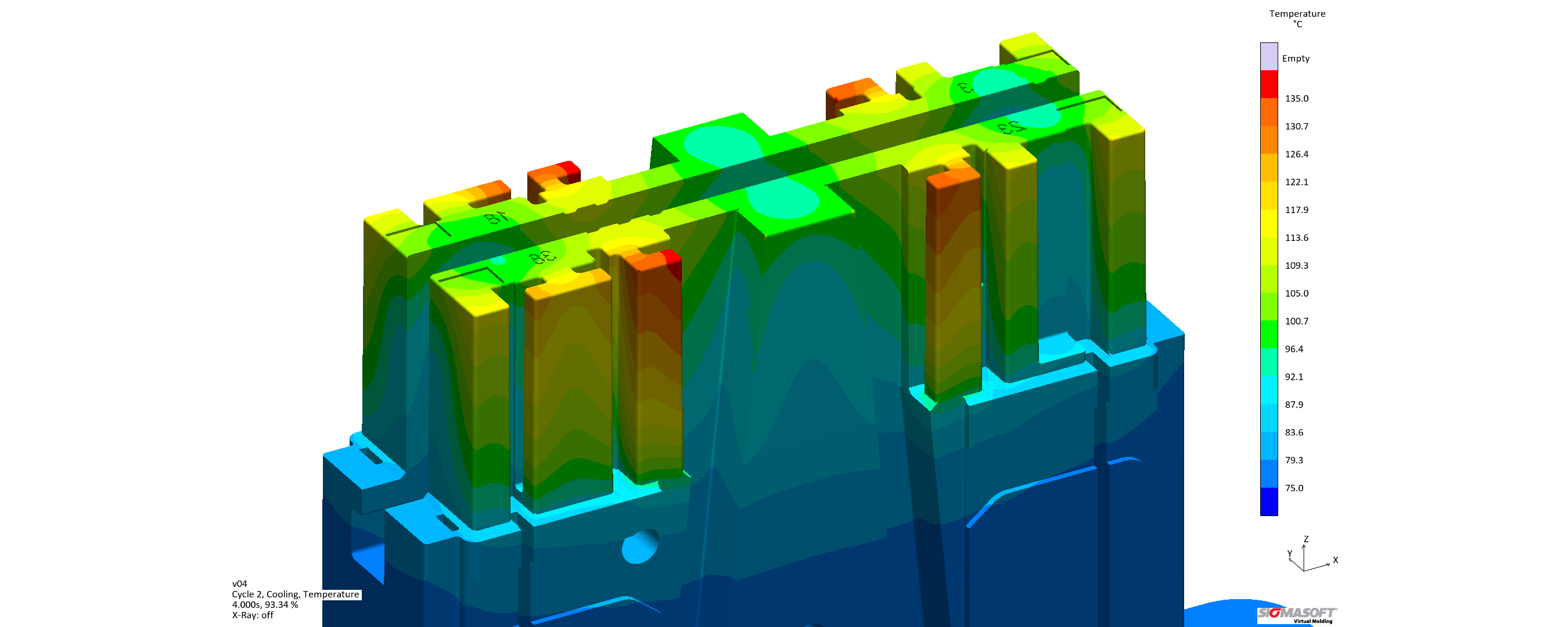

Ein Beispiel einer solch inhomogenen Temperaturverteilung ist in nachfolgender Abbildung 1 ersichtlich. Die roten Bereiche des dargestellten Formeinsatzes weißen eine Temperatur von ca. 135°C auf, wohingegen die blauen Bereiche bei ca. 90°C liegen. Demnach herrscht innerhalb des formgebenden Bereichs des Formkernes zum betrachteten Zeitpunkt ein Temperaturunterschied von rund 45°C.

Abbildung 1: Beispiel einer inhomogenen Temperaturverteilung eines Formeinsatzes zum Zeitpunkt t=4 Sek. nach Beginn der Füllphase

Diese Temperaturunterschiede sind ein Indikator für den Bauteilverzug – also der geometrischen Abweichung der realen Bauteilgeometrie vom Sollzustand. Die Temperaturverteilung zeigt an, dass es im Bauteil lokale Bereiche gibt, die unterschiedlich schnell abkühlen. Die daraus resultierenden Eigenspannungen innerhalb des Bauteils bewirken in letzter Konsequenz einen Verzug des Bauteils nach der Entformung. Zudem wird durch ein inhomogenes Abkühlverhalten auch die Zykluszeit negativ beeinflusst.

Ziel bei der Auslegung der Werkzeugtemperierung ist es folglich, die Temperaturunterschiede innerhalb des Werkzeuges, insbesondere im formgebenden Bereich, möglichst gering zu halten und eine homogene Wärmeabfuhr zu gewährleisten.

Auslegung von Temperierkanälen bei /H&B/ Electronic mit SIGMASOFT®

Zu Beginn jeder Werkzeugkonstruktion stellt sich natürlich die Frage, an welchen Stellen die Wärmeabfuhr mittels Temperierkanälen vorhanden sein sollte. Eine gängige und in der Vergangenheit praktizierte Konstruktionspraxis war „nach bestem Wissen und Gewissen“.

Durch die simulationsgestützte Auslegung von Temperierkanälen können solche Fragen heutzutage jedoch schon recht früh in der konstruktiven Werkzeugentstehungsphase beantwortet werden.

Bei /H&B/ Electronic wird bereits bei der Kundenanfrage eine Bauteildesignsimulation des zu fertigenden Formteils durchgeführt. Diese Designsimulation im Rahmen der Angebotserstellung dient hauptsächlich dem Abschätzen der Machbarkeit und einer ersten Betrachtung der zu erwartenden Zykluszeit.

Durch diese Designsimulation werden aber auch schon erste Erkenntnisse gewonnen, die bei Projektbeginn bzw. in der frühen konstruktiven Werkzeugentstehungsphase für die Auslegung der Temperierung genutzt werden können.

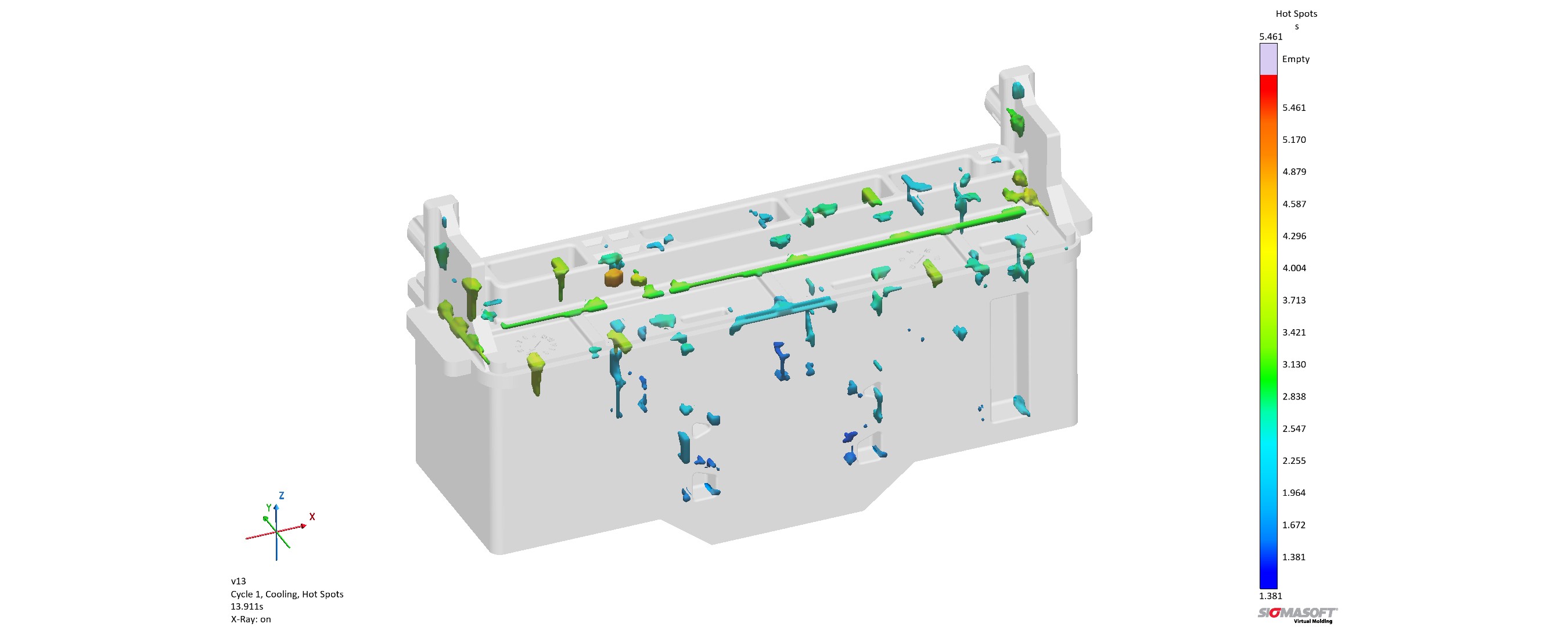

So zeigt die folgende Abbildung 2 sogenannte „Hotspots“, also Bauteilbereiche, die wesentlich länger zum Abkühlen benötigen als das restliche Bauteil. An diesen Stellen muss erfahrungsgemäß am meisten Wärme durch das Werkzeug und Temperiersystem abgeführt werden. Somit sind diese Bereiche bei der Erstellung des Temperiersystems besonders zu berücksichtigen.

Abbildung 2: "Hotspots" im Bauteil

Sind die kritischen Stellen am Bauteil bekannt, kann die Gestaltung der Temperierkanäle im Werkzeug gezielt auf diese abgestimmt werden. Hier kommt /H&B/ Electronic der hauseigene Metall 3D-Drucker zugute, der es erlaubt, die klassisch gerade gebohrten Kanäle durch nahezu frei wählbare Geometrien zu ersetzen. Die Kanäle lassen sich so „konturnah“ an die Geometrie der Werkzeugkavität anpassen.

Bereits mit dem ersten konstruktiven Entwurf eines solchen Temperiersystems erfolgt die simulative Betrachtung.

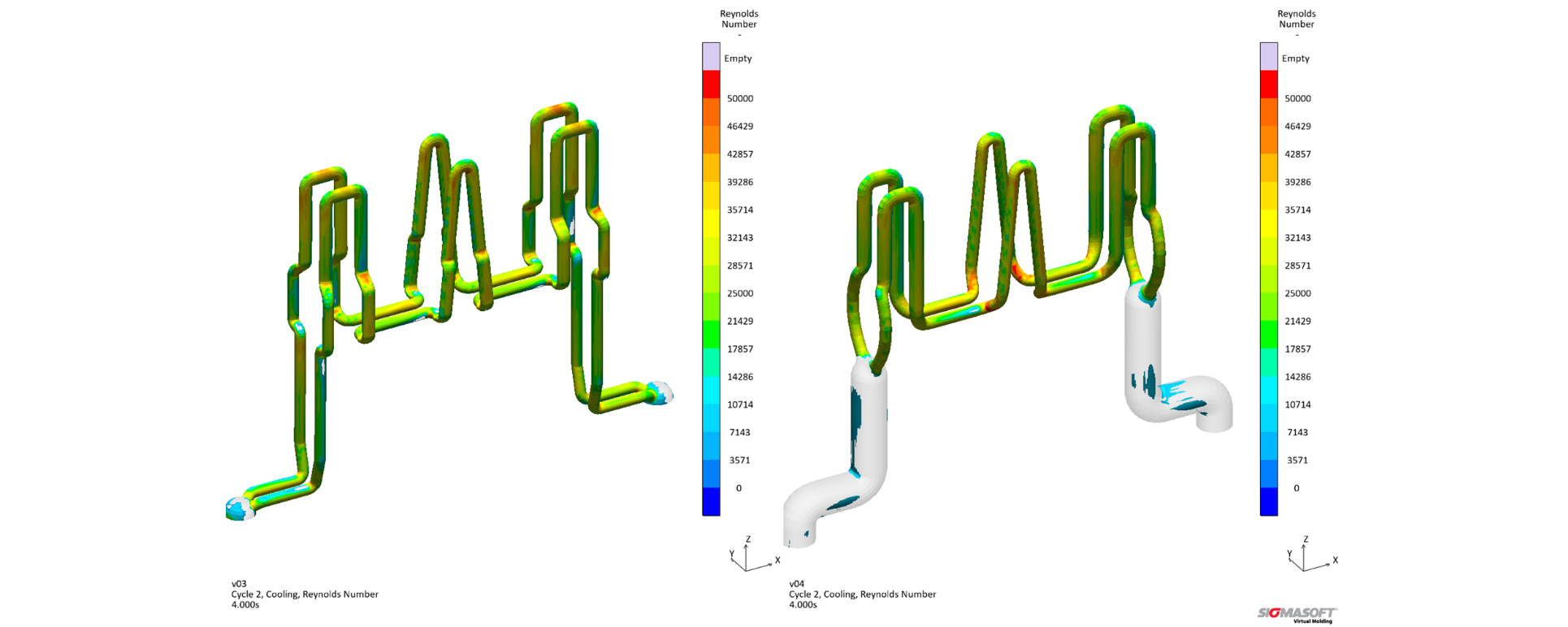

In Abbildung 3 ist links dargestellt ein solcher Entwurf eines Temperierkanales zu sehen; rechts der optimierte und tatsächlich umgesetzte Stand. Abgebildet ist das Ergebnis der Reynoldszahl. Diese ist eine Kennzahl dafür, ob es sich bei der im Temperierkanal ausgebildeten Strömung um eine laminare oder turbulente Strömung handelt. Dabei gilt es laminare Strömungen in Bereichen, an denen eine hohe Wärmeabfuhr – also ein hoher Wärmeübergangskoeffizient - erzielt werden soll, zu vermeiden. Per Definition gilt eine Strömung in einem Kanal kreisrunden Querschnitts ab einer Reynoldszahl von 2.300 als turbulent. Um auf der sicheren Seite zu sein, hat /H&B/ intern den Grenzwert jedoch auf 10.000 festgelegt.

Abbildung 3: Reynoldszahlen >10.000, bei den transparenten Bereichen handelt es sich um laminare Strömungen, bzw. um die Übergangsphase

Die strömungstechnische Berechnung in SIGMASOFT® erfolgt dabei unter anderem durch Berücksichtigung folgender Einflussparameter:

- Viskosität des Temperiermediums,

- definierter Volumenstrom in l/min sowie

- geometrischer Verlauf und Oberflächenrauhigkeit der Temperierkanäle.

Die generellen Anforderungen an ein Temperiersystem bestehen bei vorgegebenem Volumenstrom aus einer guten Wärmeabfuhr bei gleichzeitig möglichst geringem Druckverlust innerhalb des Kanals und einer resultierenden homogenen Temperaturverteilung im Bauteil.

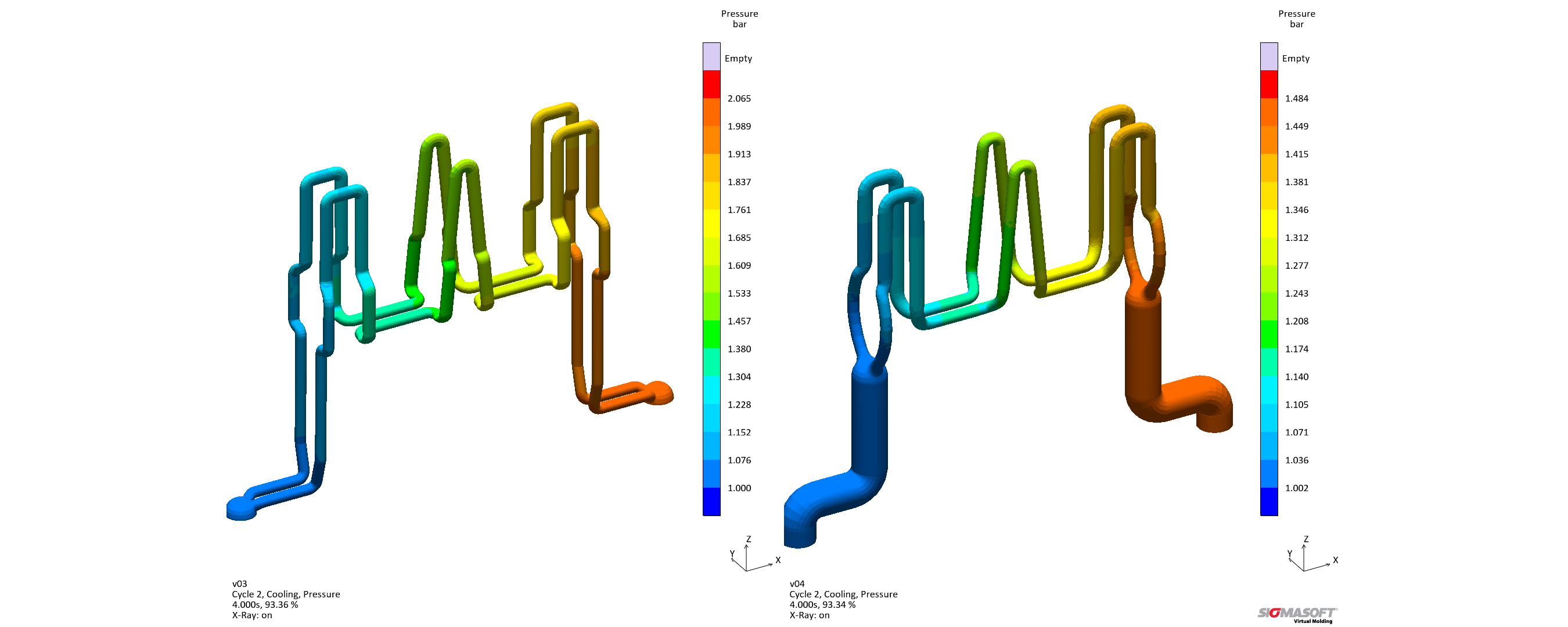

Beim Vergleich der Reynoldszahl der beiden Varianten ist zunächst kein nennenswerter Unterschied feststellbar. Vergleicht man jedoch den Druckbedarf (Abbildung 4), ist sofort ersichtlich, dass die optimierte Variante einen um über 50% geringeren Druck als die Ausgangsvariante bei gleichem Volumenstrom benötigt. Obwohl der Druckbedarf im vorliegenden Beispiel bei beiden Ausführungen keinen kritischen Wert erreicht, geben solche Simulationen wertvolle Hilfestellung bei der Auswahl des Temperiergerätes bzw. der Machbarkeitsbewertung. Und nicht zuletzt bedeutet eine Reduzierung des Förderdrucks auch eine Verbesserung des Energiebedarfs des Temperiergeräts.

Diese Reduzierung des Druckbedarfs konnte durch folgende Maßnahmen erreicht werden:

- Durchmesser am Ein- und Auslaufbereich wurden stark vergrößert (an diesen Stellen wird keine hohe Wärmeabfuhr benötigt, die Ausbildung einer laminaren Strömung ist ausreichend).

- Erhöhung des Durchmessers des gesamten Temperierkanals.

- Reduzierung, bzw. „weichere“ Gestaltung der Umlenkungen.

Abbildung 4: Druckbedarf des Temperiergeräts: Links 1,06bar; Rechts 0,48 bar

Vergleich Simulationsergebniss mit händischer Berechnung am Beispiel Druckverlust eines Temperierkanales

Bei /H&B/ Electronic stellte man sich die Frage, wie genau die Simulationsergebnisse im Vergleich zu einer analytischen „händischen“ Berechnung sind. Hierfür wird im Folgenden eine analytische Berechnung mit den Simulationsergebnissen hinsichtlich Druckverlust in einer „geometrisch einfachen“ Formplattentemperierung gegenübergestellt.

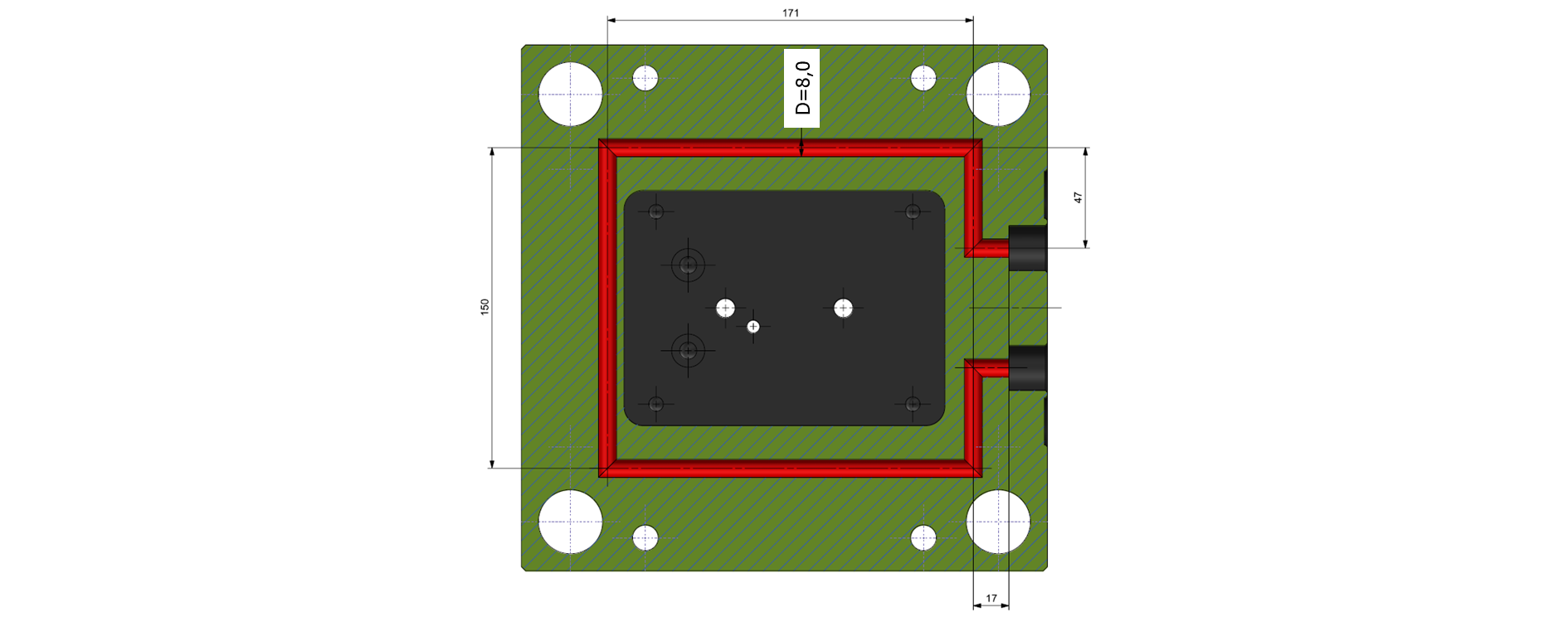

Die geometrischen Ausgangsbedingungen sind entsprechend folgender Abbildung 5.

Abbildung 5: Skizze zur händischen Berechnung

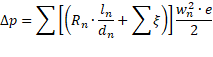

Zur händischen Berechnung des Druckverlustes wird folgende Formel aus der Literatur herangezogen:

Dabei sind die einzelnen Parameter folgendermaßen definiert:

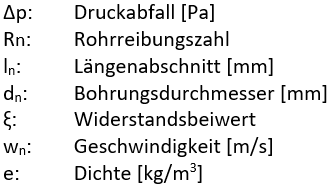

Die Rohrreibungszahl wird vereinfacht betrachtet mit der Gleichung nach Blasius:

Diese Gleichung hat Gültigkeit für eine Reynoldszahl im Wertebereich zwischen 10.000 und 100.000. Für dieses Rechenbeispiel wird als Wert Re der Mittelwert von 55.000 herangezogen.

Die Rohrreibungszahl berechnet sich demnach wie folgt:

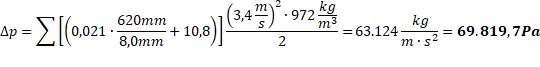

Die Länge des Temperierkanals beträgt entsprechend der Skizze 620mm.

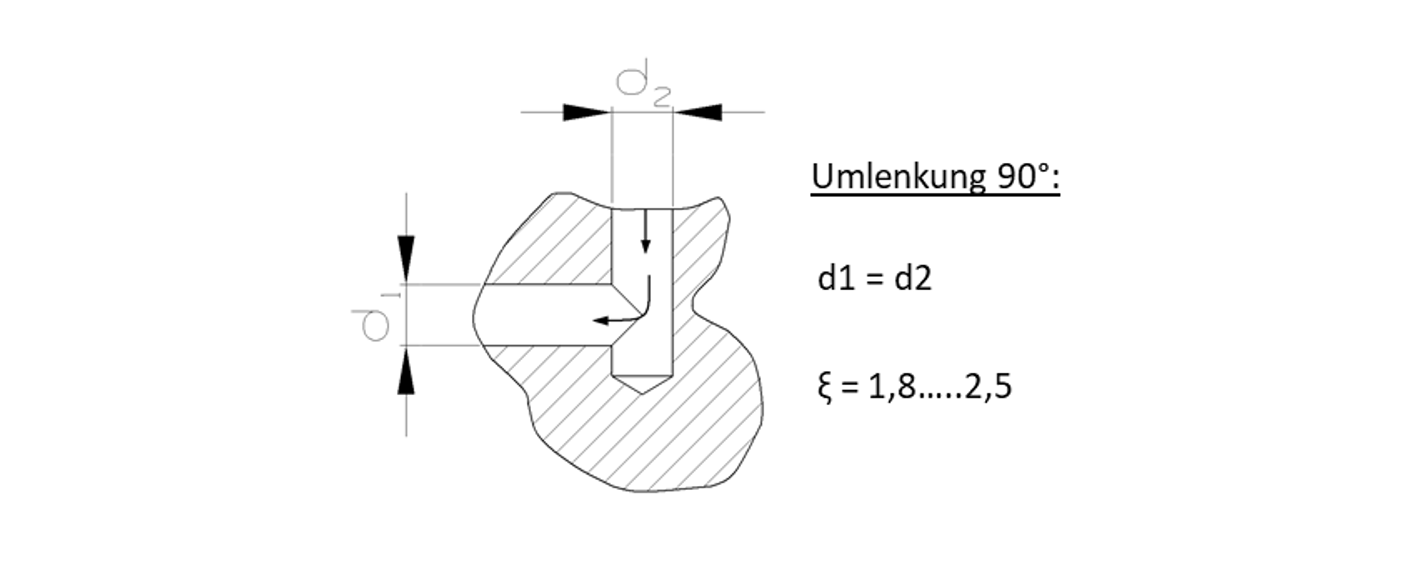

Die sogenannten Widerstandsbeiwerte, werden mit 1,8 pro 90° Umlenkung angenommen. Die Summe aller Widerstandbeiwerte beträgt folglich 6x1,8=10,8.

Aus einem angenommenen Volumenstrom von 10 l/min ergibt sich eine mittlere Fließgeschwindigkeit von 3,4 m/s bei einem Bohrungsdurchmesser von 8,0mm.

Der Unterschied zwischen mittlerer Fließgeschwindigkeit und tatsächlicher Fließgeschwindigkeit soll in folgendem Video verdeutlicht werden. Hier sind die Geschwindigkeiten einzelner Tracer-Partikel dargestellt. Tracer-Partikel sind virtuelle Partikel welche mit der Strömung mitgeschwemmt werden.

Die Dichte von Wasser wird vereinfacht mit 972 kg/m³ (80°C / Umgebungsdruck) angenommen. Somit ergibt sich durch Einsetzen aller Parameter ein Druckverlust von:

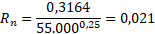

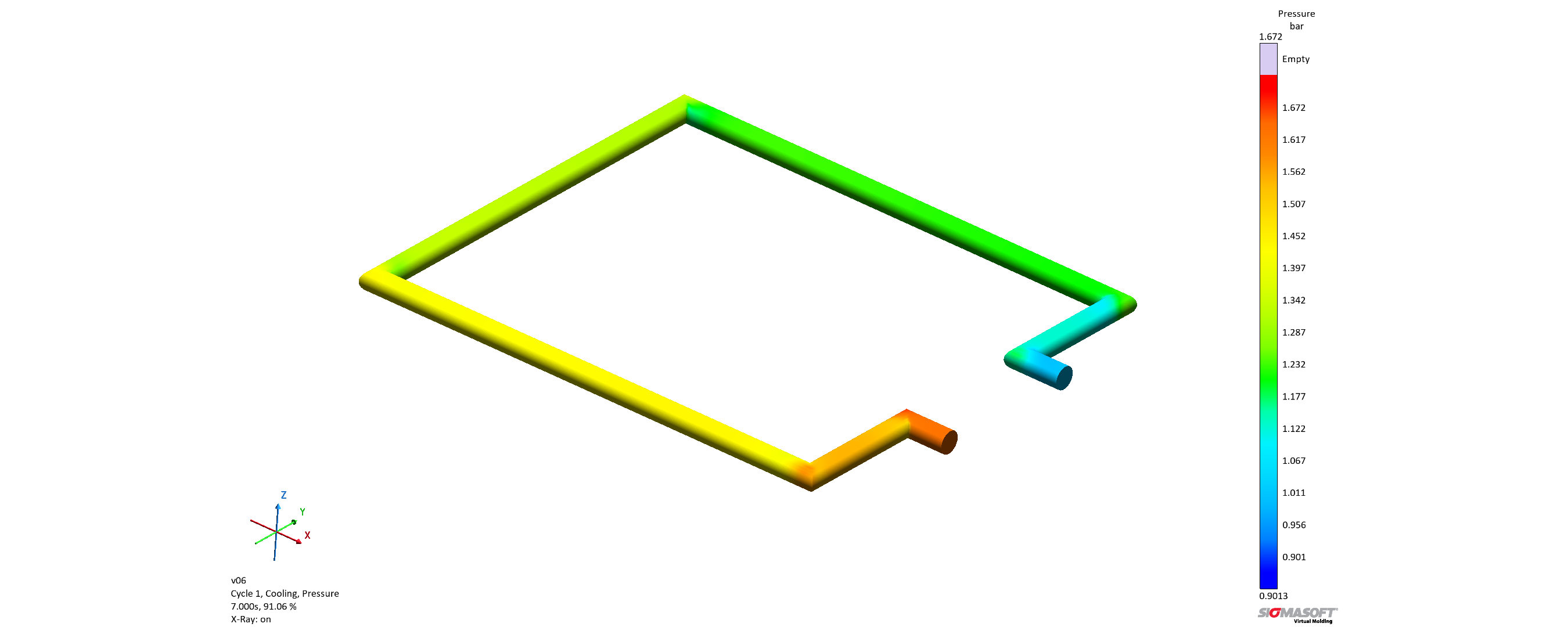

Die parallel durchgeführte Simulation liefert als Ergebnis einen Druckverlust von ca. 0,67 bar (siehe Abbildung 6).

Abbildung 6: Druckverlust im Temperierkanal

Für den Fall des Druckverlustes korrelieren die Simulationsergebnisse aus SIGMASOFT® also sehr gut mit der händischen Berechnung.

Fazit

Die simulationsgestützte Auslegung von Temperiersystemen in Spritzgießwerkzeugen ist auf Grund der hohen qualitativen und wirtschaftlichen Anforderungen an spritzgegossene Bauteile nicht mehr weg zu denken.

Die Experten von /H&B/ Electronic verfügen über jahrelange Erfahrung in den Bereichen Produktentwicklung, Werkzeugkonstruktion und Spritzgießsimulation. Die örtliche Nähe von Entwicklung/Konstruktion, Werkzeugbau und Fertigung am Standort Deckenpfronn ermöglicht zudem einen intensiven interdisziplinären Austausch theoretischer und praktischer Inhalte. Dadurch kann sichergestellt werden, dass die Simulationsergebnisse in die Realität übertragbar sind und dadurch sowohl eine Qualitätssteigerung, als auch Zeitersparnisse bei der Werkzeugherstellung aufgrund einer geringeren Anzahl an Iterationsschleifen vorhanden sind.

Darüber hinaus sind durch die 3D-Metalldruck Technologie Temperierkanalgeometrien möglich, die zu einem signifikant besseren Temperierergebnis und folglich zu höherer Qualität und geringeren Zykluszeiten führen.

Benötigen Sie Unterstützung bei der simulativen Auslegung Ihrer Spritzgießwerkzeuge oder wollen bestehende Werkzeuge optimieren? Dann zögern Sie nicht Kontakt mit unseren Experten aufzunehmen. Diese unterstützen Sie gerne und zeigen Ihnen das Optimierungspotential auf.