Die integrierte Spritzgießsimulation ist eine Kernkompetenz unseres Unternehmens und ein zentraler Baustein im Produktentstehungsprozess. Sie ermöglicht höchste Qualität und Präzision bei Kunststoff-Metall-Bauteilen sowie eine signifikante Effizienzsteigerung durch digitale Prozessoptimierung. Mit dem digitalen Zwilling erkennen und vermeiden wir frühzeitig Fehler, sichern die Qualität, reduzieren die Time-to-Market und

optimieren Ressourcen für mehr Nachhaltigkeit. Durch die Simulation gewährleisten wir Kosteneffizienz und erfüllen höchste Ansprüche an Funktionalität und Herstellbarkeit. Unsere Simulationsingenieure sind hervorragend ausgebildet und in ständigem Austausch mitunseren erfahrenen Praktikern aus der Serienfertigung.

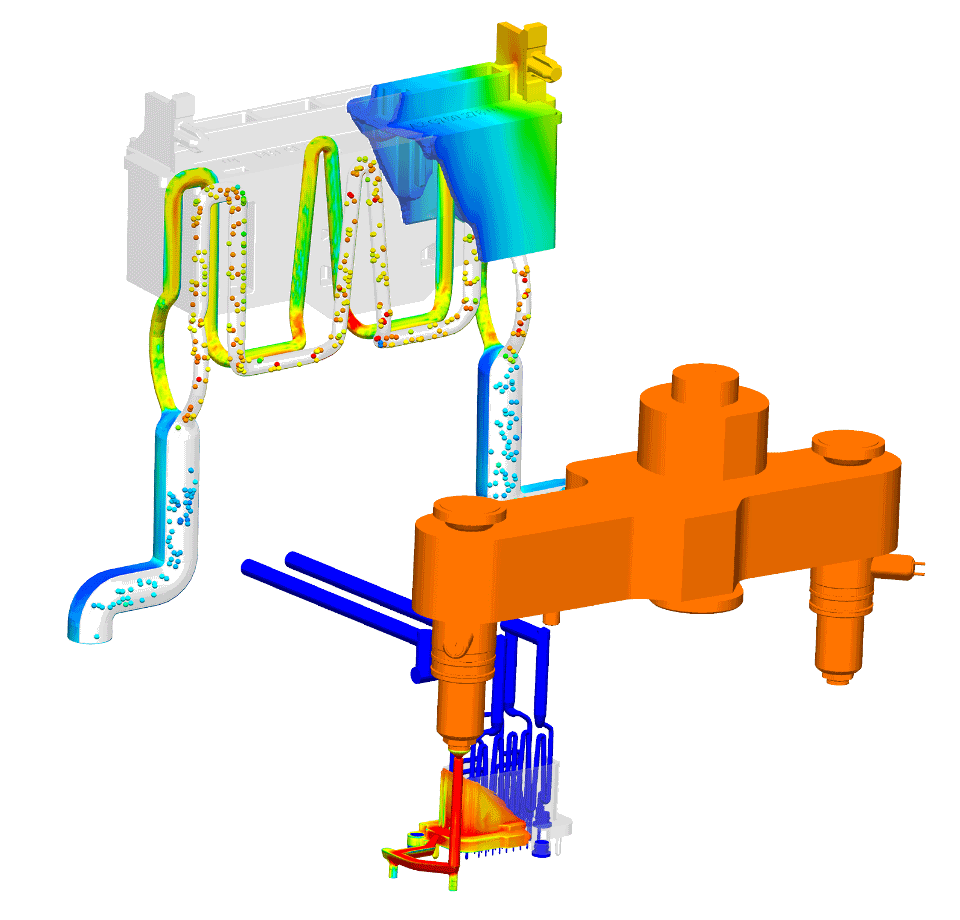

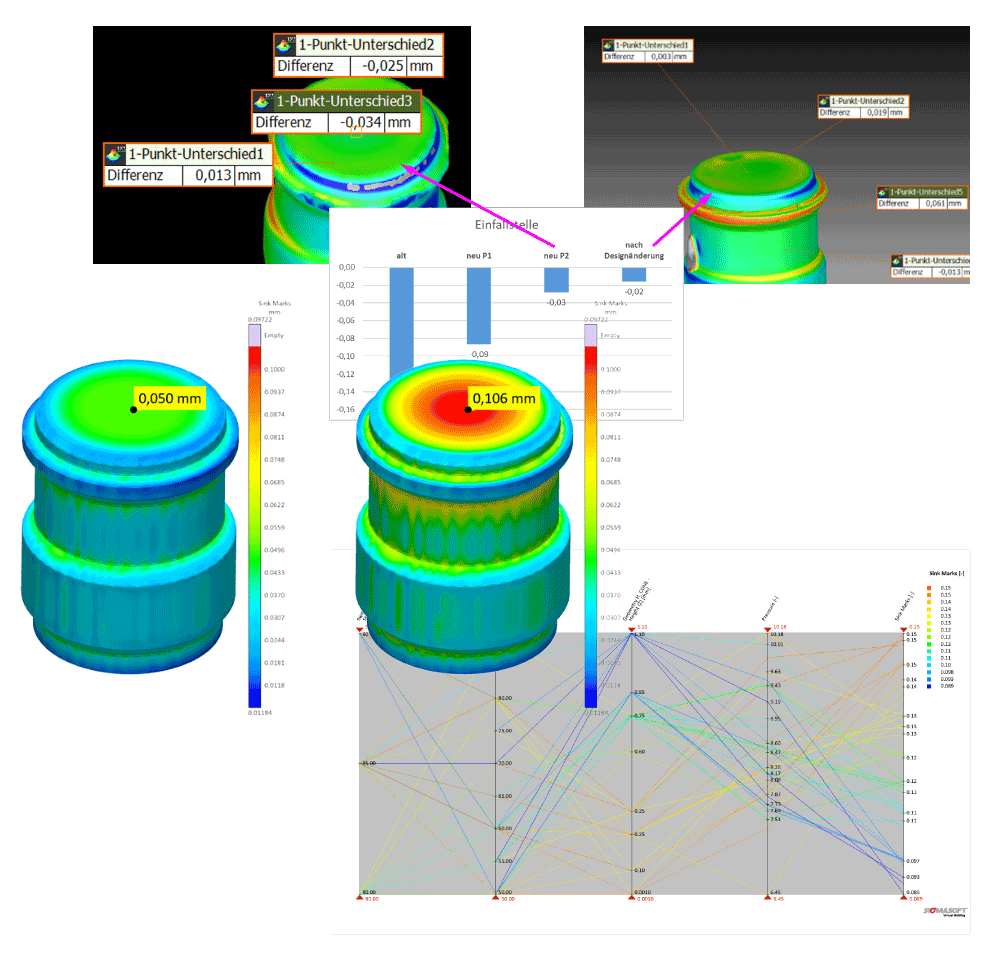

Unsere Bauteilsimulation legt den Grundstein für die virtuelle Optimierung von Kunststoffteilen bereits in der Designphase. Durch die Analyse des Füllverhaltens, der Wanddicken, Orientierungen und des Erstarrungsprozesses identifizieren wir u.a. kritische Hotspots und vermeiden Bauteilverzug. Zykluszeiten werden ermittelt und optimiert, während das Materialverhalten und das Bauteildesign tiefgehend analysiert werden.

Selbst komplexe Faktoren, wie die Deformation metallischer Einlegeteile durch den Spritzdruck, werden berücksichtigt. Die präzisen Simulationsergebnisse bilden den Grundstein für maßgeschneidert abgestimmte Spritzgießwerkzeuge und –prozesse ermöglichen eine verbesserte Produktperformance für anspruchsvolle und hochpräzise Bauteile.

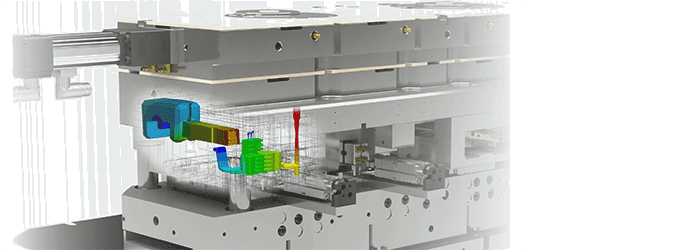

Wärmemanagement und Schmelzeleitsystem des Spritzgießwerkzeugs sind die Schlüsselfaktoren für höchste Bauteil- und Prozessqualität. Unsere Simulation von Werkzeugen und Temperierung unterstützt das Werkzeugdesign durch die Optimierung der Thermik und Temperierkanäle. Mithilfe von Multizyklusanalysen und konturnahen Temperierkanälen, ideal für den Metall-3D-Druck, erreichen wir eine homogene Temperaturverteilung und maximale Kühlungseffizienz. Dieses umfassende Thermomanagement verkürzt die Zykluszeit und minimiert den Verzug, was innovative und wirtschaftliche Lösungen garantiert.

Mit der Berechnung des Druckbedarfs der Temperierkanäle weisen wir die korrekte Funktion nach und unterstützen darüber hinaus bei der Auswahl der Temperiergeräte.

Virtuelle Tests bilanzieren Heiz-/Kühlraten, analysieren Heißkanalsysteme und vermeiden Materialschädigung durch scherungsoptimierte Angusssysteme. Ergebnis: Langlebige Werkzeuge mit reduzierten Rekursionskosten, energieeffizienten Prozessen und stabiler Qualität über tausende Zyklen.

Unsere Spritzgießprozesssimulation bildet praxisnahe Bedingungen über mehrere Zyklen ab. Dadurch unterstützen wir die Fertigung schon sehr früh mit wertvollen Ausgangsparametern für den Serienanlauf. Durch Design of Experiments (DOE) führen wir automatisierte Parameterstudien durch, um Prozessfenster zu identifizieren und die Robustheit zu optimieren. So machen wir den Einfluss bestimmter Parameter auf das Endergebnis transparent und optimieren an der richtigen Stelle.

Kritische Prozesse wie das Direktumspritzen von Elektronik setzen wir mithilfe der Simulation erfolgreich um. Beim Mehrkomponentenspritzguss bewerten wir das Anschmelzverhalten der ersten Komponente und nehmen gezielt Einfluss darauf.

Die Methode ermöglicht präzise Vorhersagen von Schwindung und Verzug selbst bei Mehrkomponenten-Bauteilen oder Metall-Kunststoff-Hybride.